1.Introduction aux variateurs AC (variateurs à fréquence variable) Dans le domaine du contrôle industriel moderne et......

LIRE LA SUITEVFD : la clé des économies d’énergie et du contrôle du moteur

1.Introduction aux variateurs AC (variateurs à fréquence variable)

Dans le domaine du contrôle et de l'auàmatisation industrielles modernes, peu de technologies ont eu un impact aussi profond que le variateur AC, souvent appelé variateur de fréquence (VFD). Ces dispositifs électroniques sophistiqués ont révolutionné la façon dont les moteurs électriques sont contrôlés, offrant des niveaux de précision, d’efficacité et de flexibilité sans précédent. De l'optimisation de la consommation d'énergie dans les grandes installations industrielles à la possibilité de mouvements complexes dans les systèmes robotiques, Variateurs AC sont un composant indispensable d'innombrables applications dans le monde entier.

Qu'est-ce qu'un variateur AC (VFD) ?

À la base, un variateur AC est un dispositif électronique de puissance qui contrôle la vitesse et le couple d'un moteur électrique AC (courant alternatif) en faisant varier la fréquence et la tension de l'énergie électrique fournie au moteur. Contrairement aux méthodes traditionnelles de commande de moteur qui peuvent s'appuyer sur des moyens mécaniques ou une simple commutation marche/arrêt, un variateur CA permet un réglage continu et précis des paramètres de fonctionnement du moteur.

Le terme « variateur de fréquence » (VFD) met explicitement en évidence le principal mécanisme de contrôle : la modification de la fréquence du courant alternatif. Étant donné que la vitesse synchrone d'un moteur à courant alternatif est directement propoutionnelle à la fréquence de la tension appliquée et inversement proportionnelle au nombre de pôles, la modification de la fréquence permet une variation continue de la vitesse. Simultanément, le variateur ajuste la tension proportionnellement à la fréquence pour maintenir un flux magnétique constant dans le moteur, garantissant ainsi un fonctionnement efficace et évitant la saturation.

P.ourquoi les variateurs AC sont-ils importants ?

L'importance des variateurs AC découle de plusieurs avantages essentiels qu'ils offrent par rapport aux méthodes traditionnelles de contrôle de moteur :

- Efficacité énergétique : C’est peut-être l’avantage le plus important. De nombreuses applications industrielles, telles que les pompes et les ventilateurs, présentent une « relation cubique » entre la vitesse et la consommation électrique. Même une légère réduction de la vitesse du moteur peut entraîner des économies d’énergie substantielles. Les variateurs CA permettent aux moteurs de fonctionner aussi vite que nécessaire, réduisant ainsi considérablement la consommation d'électricité et les coûts d'exploitation.

- Contrôle précis : Variateurs AC provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- Contrôle de processus amélioré : En régulant avec précision la vitesse du moteur, les variateurs CA contribuent à une meilleure qualité des produits, à une réduction des déchets et à un rendement plus constant dans les usines de fabrication et de transformation.

- Contrainte mécanique réduite : Les capacités de démarrage et d'arrêt en douceur, inhérentes aux variateurs CA, éliminent les à-coups soudains et les courants d'appel élevés associés au démarrage direct (DOL). Cela réduit considérablement les contraintes mécaniques sur le moteur, les engrenages, les roulements et l'équipement entraîné, ce qui entraîne une durée de vie prolongée et une maintenance réduite.

- Durée de vie prolongée du moteur : En plus de réduire les contraintes mécaniques, les variateurs CA offrent également des fonctions de protection contre les surintensités, les surtensions, les sous-tensions et la surchauffe, contribuant ainsi à la longévité du moteur.

Bref historique et évolution des variateurs AC

Le concept consistant à faire varier la fréquence pour contrôler la vitesse d'un moteur à courant alternatif n'est pas nouveau, mais sa mise en œuvre pratique était un défi jusqu'à l'avènement de l'électronique de puissance. Les premières tentatives impliquaient des ensembles moteur-générateur encombrants.

La véritable avancée a eu lieu avec le développement des thyristors (SCR) au milieu du XXe siècle, qui ont permis la création des premiers variateurs de fréquence électroniques. Cependant, ces premiers disques étaient volumineux, inefficaces et leurs capacités de contrôle étaient souvent limitées.

Les années 1970 et 1980 ont vu des progrès significatifs avec l'introduction des thyristors GTO (Gate Turn-Off) et plus tard des transistors bipolaires à grille isolée (IGBT). Les IGBT, en particulier, ont révolutionné la technologie des variateurs CA en raison de leurs vitesses de commutation élevées, de leurs pertes réduites et de leur facilité de contrôle. Cela a permis le développement de variateurs plus compacts, efficaces et sophistiqués, capables d'utiliser des techniques telles que la modulation de largeur d'impulsion (PWM) pour générer des formes d'onde de sortie quasi sinusoïdales.

Aujourd'hui, les variateurs CA sont des dispositifs intelligents hautement intégrés intégrant des microprocesseurs avancés, des algorithmes de contrôle sophistiqués (comme le contrôle vectoriel et le contrôle direct du couple) et des capacités de communication. Ils continuent d’évoluer, devenant plus petits, plus puissants, plus économes en énergie et de plus en plus intégrés dans le paysage plus large de l’IoT industriel (Internet des objets) et de la fabrication intelligente. Cette évolution continue souligne leur rôle essentiel dans l’élaboration de l’avenir de l’automatisation industrielle et de la gestion de l’énergie.

2.Comment fonctionnent les variateurs AC

Pour vraiment apprécier la puissance et la polyvalence des variateurs CA, il est essentiel de comprendre les principes fondamentaux qui sous-tendent leur fonctionnement. Bien que l'électronique interne puisse être complexe, le processus principal consiste à convertir le courant alternatif entrant en courant continu, puis à le reconvertir en courant alternatif à fréquence variable et à tension variable adapté au moteur. Cette conversion se déroule en plusieurs étapes distinctes :

Composants de base d'un variateur AC

La plupart des variateurs de fréquence, quelle que soit leur taille ou leur complexité, partagent une architecture commune comprenant quatre étapes principales :

- Étape du redresseur : Convertit le courant alternatif à fréquence fixe et à tension fixe entrant en courant continu.

- Bus CC (ou liaison CC) : Stocke et lisse la tension continue du redresseur.

- Étape de l'onduleur : Convertit l'alimentation CC du bus en alimentation CA à fréquence variable et à tension variable pour le moteur.

- Circuit de contrôle : Le « cerveau » du variateur, responsable de la gestion de toutes les autres étapes, de la surveillance des entrées et de l'exécution des algorithmes de contrôle.

Étape de redressement : conversion du courant alternatif en courant continu

La première étape du fonctionnement d'un variateur CA consiste à transformer la tension de ligne CA entrante en tension CC. Ceci est généralement réalisé à l'aide d'un pont redresseur à diodes .

- Pour les entraînements monophasés, un pont redresseur double alternance à quatre diodes est utilisé.

- Pour les variateurs triphasés, un pont redresseur à six diodes est courant, redressant les trois phases de l'alimentation CA entrante.

La sortie du redresseur est une tension continue pulsée. Alors que certains variateurs hautes performances ou spécialisés peuvent utiliser des redresseurs frontaux actifs (AFE) (qui peuvent également réinjecter de l'énergie dans le réseau et réduire les harmoniques), le redresseur à diode de base est le plus répandu en raison de sa simplicité et de sa rentabilité.

Bus CC : Lisser la tension CC

Après le redresseur, la tension continue pulsée entre dans le Bus CC , également connu sous le nom de liaison CC. Cette étape consiste principalement en de grands condensateurs . Ces condensateurs remplissent plusieurs fonctions critiques :

- Lissage de la tension continue : Ils filtrent l'ondulation du courant continu redressé, fournissant une tension continue relativement douce et stable pour l'étage onduleur.

- Stockage d'énergie : Ils agissent comme un réservoir d'énergie, fournissant un courant instantané à l'onduleur lors de changements brusques de charge et absorbant l'énergie régénérative du moteur lors de la décélération.

- Augmentation de tension (en option) : Dans certaines conceptions, en particulier pour les variateurs fonctionnant sur des tensions d'entrée inférieures, un convertisseur DC-DC en option peut être présent ici pour augmenter la tension.

La tension sur le bus CC est généralement supérieure au pic de la tension de ligne CA entrante (par exemple, pour une entrée de 400 V CA, la tension du bus CC sera d'environ 540 à 560 V CC).

Étage inverseur : conversion du courant continu en courant alternatif à fréquence variable

Il s’agit de l’étape la plus dynamique et la plus critique du variateur AC. L'onduleur prend la tension continue continue du bus CC et la reconvertit en courant alternatif avec une tension variable et, surtout, une fréquence variable. Les onduleurs modernes utilisent principalement Transistors bipolaires à grille isolée (IGBT) comme commutateurs électroniques à grande vitesse.

Les IGBT sont disposés dans une configuration spécifique (généralement six IGBT pour une sortie triphasée) et sont rapidement allumés et éteints dans une séquence précise. En contrôlant le timing et la durée de ces actions de commutation, l'onduleur peut synthétiser une forme d'onde CA.

Circuits de contrôle : le cerveau du lecteur

Le circuits de commande est l'intelligence derrière le variateur AC. Il est généralement composé d'un puissant microprocesseur ou processeur de signal numérique (DSP) ainsi que de la mémoire associée, des ports d'entrée/sortie (E/S) et des interfaces de communication. Ce circuit remplit plusieurs fonctions vitales :

- Réception de commandes : Il interprète les commandes des opérateurs (via les claviers, les IHM), les automates ou d'autres systèmes de contrôle (par exemple, référence de vitesse, commandes de démarrage/arrêt).

- Commentaires sur la surveillance : Il surveille en permanence le courant, la tension, la température et parfois la vitesse du moteur (si un encodeur est utilisé) pour garantir un fonctionnement sûr et optimal.

- Exécution d'algorithmes de contrôle : En fonction de la vitesse et du couple souhaités, il calcule les modèles de commutation précis pour les IGBT dans l'onduleur.

- Protections : Il met en œuvre diverses fonctions de protection contre les défauts tels que la surintensité, la surtension, la sous-tension, la surchauffe et la surcharge du moteur.

- Communication : Il gère la communication avec les systèmes externes en utilisant différents protocoles industriels.

Technique PWM (modulation de largeur d'impulsion)

Le primary technique used by the control circuitry to create the variable frequency and voltage AC output from the DC bus is Modulation de largeur d'impulsion (PWM) . Voici comment cela fonctionne :

- Tension CC fixe : Le inverter receives a fixed DC voltage from the DC bus.

- Commutation rapide : Le IGBTs in the inverter are rapidly switched on and off at a very high frequency (the "carrier frequency," typically several kilohertz).

- Largeur d'impulsion variable : Au lieu de faire varier directement la tension continue, le circuit de commande fait varier la largeur des impulsions de temps de marche des IGBT.

- Synthèse AC :

- Pour créer un niveau supérieur tension (moyenne RMS), les impulsions sont élargies (les IGBT sont "ON" pendant une durée plus longue).

- Pour créer un niveau inférieur tension , les impulsions sont rendues plus étroites.

- Pour créer un niveau supérieur fréquence , la séquence d'impulsions se répète plus rapidement.

- Pour créer un niveau inférieur fréquence , la séquence d'impulsions se répète moins rapidement.

En modulant avec précision la largeur et la fréquence de ces impulsions CC, l'onduleur synthétise une série d'impulsions de tension CC « hachées » qui, lorsqu'elles sont transmises aux enroulements du moteur inductif, se rapprochent d'une forme d'onde CA sinusoïdale lisse. L'inductance du moteur agit comme un filtre naturel, lissant ces impulsions et permettant au moteur de répondre comme s'il recevait une véritable onde sinusoïdale, bien qu'avec un certain contenu harmonique.

3.Principaux avantages de l'utilisation de variateurs CA

Le widespread adoption of AC drives isn't merely a technological trend; it's a direct result of the significant and tangible benefits they offer across a vast spectrum of industrial and commercial applications. These advantages often translate directly into reduced operational costs, improved productivity, and enhanced system reliability.

Efficacité énergétique et économies de coûts

Il s'agit sans doute de l'avantage le plus convaincant des variateurs AC, en particulier pour les applications impliquant des charges à couple variable telles que les pompes, les ventilateurs et les compresseurs.

- Consommation d'énergie optimisée : Contrairement aux méthodes traditionnelles où les moteurs fonctionnent à pleine vitesse quelle que soit la demande (gaspillant souvent de l'énergie à travers des vannes d'étranglement ou des amortisseurs), les variateurs CA permettent à la vitesse du moteur de correspondre précisément aux exigences de la charge. Pour les charges centrifuges, la consommation électrique est proportionnelle au cube de la vitesse ( ). Cela signifie que même une légère réduction de la vitesse peut entraîner des économies d’énergie considérables. Par exemple, réduire la vitesse du moteur de seulement 20 % peut entraîner des économies d’énergie d’environ 50 %.

- Demande de pointe réduite : Les capacités de démarrage progressif (abordées ci-dessous) réduisent les courants d'appel élevés associés aux démarrages directs en ligne (DOL), ce qui aide à gérer les frais de pointe de la demande d'électricité.

- Incitatifs gouvernementaux : De nombreuses régions offrent des incitations ou des remises aux entreprises qui mettent en œuvre des technologies économes en énergie telles que les variateurs AC, améliorant ainsi encore le retour sur investissement.

Lese energy savings directly translate into significant reductions in operational costs over the lifespan of the equipment, often leading to very quick payback periods for the drive investment.

Contrôle précis de la vitesse du moteur

L’une des fonctions fondamentales d’un variateur AC est sa capacité à contrôler avec précision la vitesse de rotation du moteur.

- Variation de vitesse infinie : Contrairement aux moteurs à plusieurs vitesses ou aux boîtes de vitesses mécaniques qui offrent des pas de vitesse discrets, les variateurs CA assurent un contrôle continu et continu de la vitesse depuis pratiquement zéro tr/min jusqu'à et parfois au-delà de la vitesse nominale du moteur.

- Précision et répétabilité : Les entraînements modernes, en particulier ceux utilisant des méthodes de contrôle avancées telles que le contrôle vectoriel, peuvent maintenir la vitesse avec une grande précision, même dans des conditions de charge variables. Ceci est essentiel pour les processus nécessitant un timing et un positionnement précis.

Contrôle de processus amélioré

Le ability to precisely control motor speed has a direct and profound impact on overall process performance.

- Qualité du produit améliorée : Dans des applications telles que les extrudeuses, les mélangeurs ou la manipulation de bandes, une vitesse constante et contrôlée conduit à une qualité de produit uniforme, à moins de défauts et à une réduction des rebuts.

- Débit optimisé : Les processus peuvent être réglés avec précision pour maximiser les taux de production sans compromettre la qualité ni stresser l'équipement.

- Bruit et vibrations réduits : En faisant fonctionner les moteurs à des vitesses optimales, les variateurs CA peuvent minimiser le bruit mécanique et les vibrations, contribuant ainsi à un environnement de fonctionnement plus stable et plus confortable.

- Contrôle en boucle fermée : Lorsqu'ils sont intégrés à des capteurs et des contrôleurs PID (souvent intégrés au variateur), les variateurs CA peuvent ajuster automatiquement la vitesse du moteur pour maintenir des points de consigne pour des paramètres tels que la pression, le débit, la température ou le niveau de liquide.

Contraintes mécaniques réduites sur les moteurs et les équipements

Le démarrage direct des moteurs électriques génère des contraintes mécaniques et électriques importantes. Les variateurs AC atténuent efficacement ces problèmes.

- Démarrage et arrêt en douceur : Au lieu d'appliquer instantanément la pleine tension, un variateur CA augmente progressivement la tension et la fréquence, permettant au moteur d'accélérer en douceur. De même, il peut décélérer le moteur en douceur. Cela élimine les chocs soudains sur les composants mécaniques (boîtes de vitesses, accouplements, courroies, roulements) et sur les enroulements du moteur eux-mêmes.

- Pointes de couple réduites : Le smooth acceleration avoids high torque spikes that can damage driven machinery.

Durée de vie prolongée du moteur

En réduisant les contraintes mécaniques et en offrant une protection complète, les variateurs AC contribuent de manière significative à la longévité des moteurs électriques et des équipements associés.

- Températures de fonctionnement inférieures : Faire fonctionner les moteurs à des vitesses optimisées et sans surtensions excessives réduit la génération de chaleur, qui constitue un facteur majeur de dégradation de l'isolation du moteur.

- Caractéristiques de protection : Variateurs AC incorporate numerous protective functions such as:

- Protection contre les surintensités : Empêche les dommages dus à un courant moteur excessif.

- Protection contre les surtensions/sous-tensions : Protège le variateur et le moteur des fluctuations de tension de ligne.

- Protection contre les surcharges du moteur : Empêche le moteur de fonctionner au-delà de ses limites thermiques.

- Protection contre la perte de phase : Détecte et réagit aux phases d'entrée ou de sortie manquantes.

- Prévention du décrochage : Empêche le moteur de caler et de consommer un courant excessif.

- Protection contre les défauts à la terre : Détecte les fuites de courant vers la terre.

Lese features prevent catastrophic failures, reduce unscheduled downtime, and extend the operational life of valuable assets.

Capacités de démarrage et d'arrêt en douceur

Comme mentionné, il s’agit d’un avantage distinct et très précieux.

- Accélération en douceur : Le drive controls the rate at which the motor speeds up, allowing for a gradual, controlled increase in speed. This is crucial for applications involving delicate materials, liquids that could slosh, or systems where sudden movements are undesirable.

- Décélération en douceur : De même, le variateur peut amener le moteur à un arrêt contrôlé, évitant ainsi les chocs mécaniques et assurant une transition en douceur. Ceci est particulièrement utile dans les applications à forte inertie ou lorsqu'un arrêt précis est requis.

- Élimination du courant d'appel : Les moteurs en ligne directe consomment un courant d'appel très élevé (généralement 6 à 8 fois leur courant à pleine charge) au démarrage. Les variateurs CA éliminent ce problème en augmentant progressivement le courant, ce qui réduit les contraintes sur le système d'alimentation électrique, les disjoncteurs et les câbles.

En résumé, les avantages des variateurs AC s'étendent bien au-delà du simple contrôle de vitesse, englobant d'importantes économies d'énergie, une efficacité opérationnelle améliorée, une maintenance réduite et une durée de vie prolongée des équipements, ce qui en fait la pierre angulaire des stratégies modernes d'automatisation industrielle et de gestion de l'énergie.

4.Applications des variateurs AC

Le versatility and numerous benefits of AC drives have led to their pervasive adoption across virtually every industrial and commercial sector. Their ability to precisely control motor speed and torque makes them indispensable for optimizing processes, saving energy, and enhancing system reliability in a diverse array of applications.

Pompes, ventilateurs et compresseurs

Cette catégorie représente l'une des applications les plus importantes et les plus impactantes pour les variateurs de fréquence, principalement en raison des économies d'énergie significatives qu'ils permettent.

- Pompes : Dans les usines de traitement de l'eau, les systèmes CVC et le transfert de fluides industriels, les pompes fonctionnent souvent sous des demandes variables. Au lieu d'utiliser des vannes d'étranglement mécaniques pour réduire le débit (ce qui gaspille de l'énergie en maintenant la pleine vitesse de la pompe), un variateur CA ajuste la vitesse du moteur de la pompe pour fournir précisément le débit ou la pression requis. Cela se traduit par des économies d'énergie substantielles, une usure réduite des vannes et des canalisations et une meilleure régulation de la pression.

- Fans : À l’instar des pompes, les ventilateurs et soufflantes industriels (par exemple dans les systèmes de ventilation, les appareils de traitement de l’air, les tours de refroidissement) bénéficient énormément du contrôle de vitesse variable. En ralentissant le ventilateur lorsqu'un débit d'air moindre est nécessaire, les variateurs AC réduisent considérablement la consommation d'énergie et les niveaux de bruit.

- Compresseurs : Dans les systèmes à air comprimé, les variateurs CA peuvent adapter la puissance du compresseur à la demande d'air, empêchant ainsi les cycles de chargement/déchargement ou de soufflage constants, économisant ainsi de l'énergie et réduisant l'usure des composants du compresseur.

Systèmes de convoyeurs

Les variateurs CA sont essentiels au fonctionnement efficace des systèmes de convoyeurs dans les domaines de la fabrication, de la logistique et de la manutention.

- Démarrage/arrêt contrôlé : Le démarrage et l'arrêt en douceur protègent les produits de valeur contre les mouvements brusques et réduisent les contraintes sur les courroies, les engrenages et les moteurs, prolongeant ainsi la durée de vie de l'équipement.

- Vitesse variable pour le débit : La vitesse peut être ajustée avec précision pour correspondre aux taux de production, aux différents types de produits ou aux étapes spécifiques du processus. Cela garantit un flux de matériaux fluide et évite les goulots d’étranglement.

- Équilibrage de charge : Dans les systèmes de convoyeurs multimoteurs, les entraînements CA peuvent être coordonnés pour partager la charge de manière uniforme, évitant ainsi la surcharge d'un moteur.

Systèmes CVC

Les systèmes de chauffage, de ventilation et de climatisation (CVC) des bâtiments commerciaux, des hôpitaux et des installations industrielles sont de gros consommateurs d'énergie. Les variateurs de fréquence jouent un rôle crucial dans l'optimisation de leur efficacité.

- Systèmes à volume d'air variable (VAV) : Les entraînements des ventilateurs de soufflage et de reprise permettent de contrôler avec précision le débit d'air en fonction de la demande du bâtiment, plutôt que de faire fonctionner les ventilateurs à pleine vitesse en permanence.

- Pompes de refroidissement et tours de refroidissement : L'optimisation de la vitesse des pompes pour l'eau glacée et l'eau des condenseurs, ainsi que des ventilateurs des tours de refroidissement, entraîne d'importantes économies d'énergie et une meilleure régulation de la température.

- Confort amélioré : Un contrôle précis du débit d’air et du débit d’eau contribue à créer des environnements intérieurs plus stables et plus confortables.

Automatisation industrielle

Les variateurs CA sont au cœur de nombreux processus de fabrication automatisés, fournissant le contrôle de mouvement nécessaire à la précision et à la synchronisation.

- Machines-outils : Des machines CNC aux tours et fraiseuses, les entraînements CA assurent un contrôle précis de la vitesse de broche et un positionnement précis des axes.

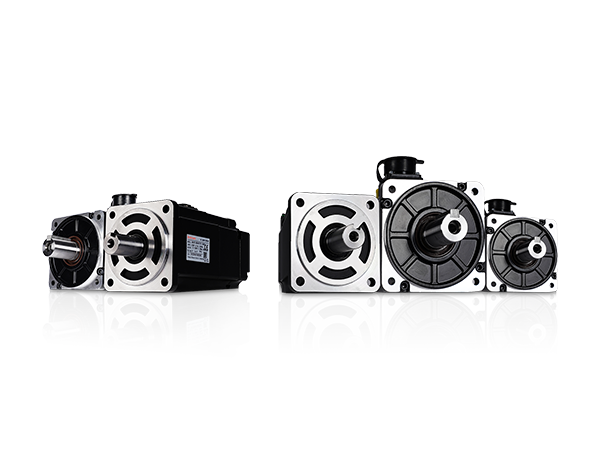

- Robotique : Le contrôle hautement dynamique et précis des articulations du robot nécessite un contrôle moteur sophistiqué, souvent assuré par des servomoteurs AC spécialisés.

- Machines d'emballage : Les mouvements synchronisés des convoyeurs, des remplisseuses, des scelleuses et des étiqueteuses sont essentiels pour des lignes d'emballage efficaces, le tout activé par des entraînements CA coordonnés.

- Machines textiles : Un contrôle précis de la tension du fil et de la vitesse du tissu est essentiel pour une production de qualité, ce qui rend les variateurs AC inestimables dans ce secteur.

Systèmes d'énergie renouvelable (éoliennes, énergie solaire)

La technologie des entraînements à courant alternatif fait partie intégrante de l’exploitation et de la conversion des sources d’énergie renouvelables en électricité utilisable.

- Éoliennes : Dans les éoliennes modernes à vitesse variable, des entraînements CA (ou convertisseurs) sont utilisés pour convertir la sortie à fréquence variable du générateur (qui change avec la vitesse du vent) en une fréquence de réseau fixe (par exemple 50 Hz ou 60 Hz). Cela maximise la capture d’énergie dans une gamme de conditions de vent.

- Énergie solaire (onduleurs photovoltaïques) : Bien qu'ils soient souvent appelés « onduleurs », ces dispositifs remplissent fondamentalement une fonction similaire à celle de l'étage onduleur d'un variateur CA : convertir la sortie CC des panneaux solaires en courant CA compatible avec le réseau. Beaucoup incluent également des fonctionnalités de suivi du point de puissance maximale (MPPT) pour optimiser la récupération d'énergie.

Véhicules électriques (VE)

Le rapidly expanding market for electric vehicles relies heavily on advanced AC drive technology.

- Onduleurs de traction : Le "motor controller" or "traction inverter" in an EV is essentially a sophisticated AC drive. It converts the DC power from the battery pack into variable-frequency, variable-voltage AC power to drive the electric traction motor.

- Freinage régénératif : Variateurs AC enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- Contrôle précis : Les transmissions offrent une accélération douce, un contrôle précis de la vitesse et une distribution de puissance efficace, contribuant ainsi aux performances et à l’expérience de conduite des véhicules électriques.

Le sheer breadth of these applications underscores the transformative role AC drives play in enabling efficiency, control, and innovation across a vast array of industries, making them a cornerstone of modern power transmission and automation.

5.Sélection du bon variateur de fréquence

Le choix du variateur de fréquence approprié pour une application spécifique est une étape cruciale qui a un impact direct sur les performances, l'efficacité, la fiabilité et le coût global du système. Une inadéquation entre le disque et l'application peut entraîner de mauvaises performances, une panne prématurée ou des dépenses inutiles. Plusieurs facteurs clés doivent être soigneusement pris en compte lors du processus de sélection.

Exigences de tension et de courant du moteur

Il s’agit de la vérification de compatibilité la plus fondamentale. Les tensions nominales d'entrée et de sortie du variateur CA doivent correspondre respectivement à l'alimentation électrique et à la tension nominale du moteur.

- Tension d'entrée : Le variateur doit-il fonctionner sur une alimentation monophasée ou triphasée ? Quelle est la tension nominale de la ligne (par exemple 230 V, 400 V, 480 V, 690 V CA) ?

- Tension de sortie : Le drive's output voltage range must be compatible with the motor's rated voltage.

- Ampères à pleine charge du moteur (FLA) : Le drive's continuous output current rating must be equal to or greater than the motor's full load amperage. It's often recommended to select a drive with a slightly higher current rating than the motor, especially for demanding applications or those with potential for overload.

Puissance nominale (kW nominale)

Bien qu'elle soit souvent utilisée comme critère de sélection principal, la correspondance entre la puissance nominale (HP) ou les kilowatts (kW) à elle seule n'est pas toujours suffisante. C'est un bon point de départ, mais le type d'application et le type d'application sont plus critiques.

- Correspondance standard : Pour les applications à usage général, un variateur ayant la même puissance nominale HP/kW que le moteur est souvent sélectionné.

- Déclassement : Sachez que certains fabricants publient des valeurs nominales de variateur basées sur des charges à « couple constant » ou à « couple variable ». Pour les applications à couple constant (par exemple, convoyeurs, extrudeuses), le variateur peut devoir être surdimensionné par rapport à une application à couple variable (par exemple, ventilateurs, pompes) de même puissance moteur. Des facteurs environnementaux (température, altitude) peuvent également nécessiter un déclassement.

- Facteur de service : Considérez le facteur de service du moteur. Même si un variateur protège contre les surcharges, il est toujours important de comprendre la marge de surcharge du moteur.

Exigences spécifiques à l'application (couple, plage de vitesse)

Le nature of the load is paramount in drive selection. Different applications have distinct torque and speed characteristics.

- Type de charge :

- Couple variable : (par exemple, ventilateurs, pompes centrifuges) Le couple requis augmente avec le carré de la vitesse ( ). Ces applications sont généralement plus faciles à utiliser sur le disque.

- Couple constant : (par exemple, convoyeurs, pompes volumétriques, mélangeurs, extrudeuses) Le couple requis reste relativement constant sur toute la plage de vitesse. Ces applications sont plus exigeantes sur le disque.

- Puissance constante : (par exemple, broches de machine-outil à grande vitesse) Le couple diminue à mesure que la vitesse augmente.

- Couple de démarrage : L'application nécessite-t-elle un couple de démarrage élevé (par exemple, convoyeurs fortement chargés) ? Certains variateurs sont mieux adaptés aux demandes de couple de démarrage élevées.

- Plage de vitesse : Quelle est la vitesse de fonctionnement minimale et maximale requise ? L'application nécessite-t-elle un fonctionnement à des vitesses très faibles, voire à vitesse nulle avec un couple complet ?

- Dynamique : L’application nécessite-t-elle des accélérations/décélérations rapides ou des démarrages/arrêts fréquents ? Cela affecte les exigences de gestion thermique et de freinage du variateur.

- Freinage : Un freinage dynamique ou un freinage régénératif est-il nécessaire pour arrêter ou décélérer rapidement une charge à forte inertie ? Si tel est le cas, le variateur doit prendre en charge ces fonctionnalités et des résistances de freinage externes ou des unités de récupération peuvent être nécessaires.

Considérations environnementales (température, humidité, poussière)

Le operating environment can significantly impact the drive's lifespan and performance.

- Température ambiante : Les variateurs sont généralement conçus pour fonctionner dans une plage de températures spécifique (par ex. to or ). Un fonctionnement au-dessus de cette plage nécessite souvent un déclassement du disque ou un refroidissement actif du boîtier.

- Humidité : Une humidité élevée peut entraîner de la condensation et de la corrosion. Les disques doivent être sélectionnés avec des revêtements de protection appropriés ou placés dans des environnements climatisés.

- Poussière/Particules : Les environnements poussiéreux ou sales nécessitent des disques avec des indices IP (Ingress Protection) plus élevés ou des boîtiers scellés.

- Vibrations : Des vibrations excessives peuvent endommager les composants internes.

- Altitude : À des altitudes plus élevées, l’air est plus mince, ce qui réduit l’efficacité du refroidissement du disque. Un déclassement peut être nécessaire.

Protocoles de communication (Modbus, Ethernet/IP, Profinet, etc.)

Les environnements industriels modernes dépendent fortement des réseaux de communication. Le variateur doit s’intégrer parfaitement au système de contrôle existant.

- Protocoles standards : Les protocoles de communication industriels courants incluent Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, CANopen et PROFIbus.

- Compatibilité du système de contrôle : Assurez-vous que le lecteur sélectionné prend en charge le protocole utilisé par votre système PLC, HMI ou SCADA. Cela permet le contrôle à distance, la surveillance, les diagnostics et les réglages des paramètres.

Types de boîtiers (classifications NEMA / classifications IP)

Le drive's enclosure protects its internal components from the environment. The required protection level is specified by NEMA (National Electrical Manufacturers Association) ratings in North America or IP (Ingress Protection) ratings internationally.

- Cotes NEMA : Les classifications courantes incluent NEMA 1 (usage général, intérieur), NEMA 12 (étanche à la poussière, aux gouttes, intérieur), NEMA 4/4X (résistant aux intempéries, à la corrosion, intérieur/extérieur), etc.

- Indices IP : Le first digit indicates protection against solids (dust), and the second digit indicates protection against liquids (water). For example, IP20 (basic finger protection), IP54 (dust protected, splash-proof), IP65 (dust-tight, jet-proof), IP66 (dust-tight, powerful jet-proof).

Choisir le bon boîtier garantit que le variateur fonctionne de manière fiable à l'emplacement prévu et est conforme aux normes de sécurité. Un examen attentif de tous ces facteurs lors du processus de sélection garantira que le variateur CA fonctionne de manière optimale, offre les avantages attendus et offre une durée de vie longue et sans problème.

6. Programmation et configuration

Une fois qu'un variateur de fréquence a été physiquement sélectionné et installé, l'étape critique suivante consiste à le programmer et à le configurer pour qu'il corresponde aux exigences spécifiques du moteur et de l'application. Ce processus implique la définition de divers paramètres qui dictent le fonctionnement du variateur, son interaction avec le moteur et sa communication avec les systèmes de contrôle externes. Même si les paramètres exacts et l'interface peuvent varier légèrement d'un fabricant à l'autre (par exemple Siemens, ABB, Rockwell, Schneider Electric), les concepts de base restent cohérents.

Paramètres et réglages de base

Chaque variateur AC nécessite la configuration d'un ensemble de paramètres fondamentaux avant de pouvoir faire fonctionner le moteur de manière sûre et efficace. Ceux-ci incluent généralement :

- Tension nominale du moteur : Le nominal operating voltage of the motor (e.g., 400V).

- Courant nominal du moteur (FLA) : Le full load ampere rating of the motor.

- Fréquence nominale du moteur : Le base frequency of the motor (e.g., 50 Hz for Europe, 60 Hz for North America).

- Vitesse nominale du moteur (RPM) : Le motor's synchronous or rated speed at the rated frequency.

- Puissance nominale du moteur (kW/HP) : Le motor's power output rating.

- Pôles moteur : Le number of magnetic poles in the motor (usually derived from the rated speed and frequency, e.g., for 50Hz, 4-pole motor is 1500 RPM).

- Type de demande : Le choix entre des charges à « couple variable » (ventilateurs, pompes) ou à « couple constant » (convoyeurs, mélangeurs) optimise souvent les algorithmes de contrôle internes et les paramètres de protection du variateur.

- Mode de contrôle : Cela détermine la manière dont le variateur contrôle le moteur. Les modes courants incluent :

- V/Hz (Volts par Hertz) : Le most common and simplest mode, suitable for general-purpose applications like fans and pumps. It maintains a constant ratio between voltage and frequency.

- Contrôle vectoriel sans capteur (SVC) / Vecteur en boucle ouverte : Fournit un meilleur contrôle du couple à des vitesses inférieures et une régulation améliorée de la vitesse sans avoir besoin d'un encodeur moteur.

- Contrôle vectoriel en boucle fermée/Contrôle vectoriel de flux : Nécessite un encodeur sur le moteur pour un contrôle précis de la vitesse et de la position, souvent utilisé dans des applications hautes performances telles que les machines-outils ou la robotique.

- Contrôle direct du couple (DTC) : Une méthode de contrôle propriétaire (par exemple, par ABB) offrant une réponse de couple et de vitesse très rapide et précise, souvent sans encodeur.

Temps de rampe d'accélération et de décélération

Lese parameters are crucial for smooth and controlled motor operation and for protecting mechanical equipment.

- Temps d'accélération : Définit le temps nécessaire au moteur pour passer de la vitesse nulle (ou vitesse minimale) à sa vitesse cible. Un temps de rampe plus long réduit les contraintes mécaniques et le courant d'appel.

- Temps de décélération : Définit le temps nécessaire au moteur pour descendre de sa vitesse actuelle à une vitesse nulle (ou vitesse minimale). Des temps de décélération plus longs réduisent les contraintes mécaniques mais peuvent nécessiter un freinage dynamique si la charge a une inertie élevée et doit s'arrêter rapidement.

Un réglage trop court de ces temps peut provoquer des courants élevés, des chocs mécaniques et même des déclenchements du variateur. Une définition trop longue peut retarder la réponse du processus.

Paramètres de contrôle de couple

Pour les applications où la régulation du couple est critique, les variateurs proposent différents réglages :

- Limites de couple : Définition de limites de couple maximales et minimales pour protéger l'équipement entraîné ou éviter d'endommager le moteur.

- Augmentation de couple (V/Hz) : Fournit une petite augmentation de tension aux basses fréquences pour surmonter la chute d'impédance inhérente au moteur, ce qui aide à maintenir le couple au démarrage et à basse vitesse, en particulier pour les charges à couple constant.

- Compensation de glissement : En mode V/Hz, réglage de la fréquence de sortie en fonction du glissement du moteur pour maintenir une vitesse plus précise sous différentes charges.

- Contrôle du freinage :

- Freinage par injection CC : Appliquer un courant continu aux enroulements du moteur pour créer un champ magnétique stationnaire, arrêtant rapidement le moteur. Utilisé pour un arrêt rapide sans résistances externes.

- Freinage dynamique : Dissiper l'énergie régénérative du moteur (lors de la décélération de charges à forte inertie) via une résistance de freinage externe connectée au bus DC. Cela permet une décélération plus rapide et contrôlée.

- Freinage régénératif : Réinjecter l'énergie régénérative dans l'alimentation électrique principale, souvent grâce à des entraînements frontaux actifs (AFE).

Contrôle PID

De nombreux variateurs de fréquence modernes incluent des contrôleurs proportionnels-intégraux-dérivés (PID) intégrés. Cela permet au variateur de réguler directement les variables du processus sans avoir besoin d'un API externe pour de simples boucles de contrôle.

- Variables de processus : Le drive can monitor feedback from a sensor (e.g., pressure transducer, flow meter, temperature sensor) and adjust the motor speed to maintain a setpoint.

- Points de consigne : Le desired value for the process variable.

- Paramètres de réglage (P, I, D) : Le réglage de ces paramètres permet au variateur de réagir de manière précise et stable aux écarts par rapport au point de consigne, empêchant ainsi les oscillations ou une réponse lente. Ceci est courant dans les applications de pompes et de ventilateurs où une pression ou un débit constant doit être maintenu.

Configuration des communications

Pour l'intégration dans un système de contrôle plus grand, la configuration des paramètres de communication est essentielle.

- Sélection du protocole : Choisir le bon protocole de communication industrielle (par exemple, Modbus RTU, Ethernet/IP, Profinet).

- Adresse réseau : Attribution d'une adresse unique au lecteur sur le réseau.

- Débit en bauds/débit de données : Réglage de la vitesse de communication.

- Cartographie des données : Définir quels paramètres du variateur (par exemple, référence de vitesse, vitesse réelle, courant, alarmes) sont accessibles via le réseau et où ils sont mappés dans l'automate ou l'IHM.

Utilisation de claviers, d'IHM et d'interfaces logicielles

La programmation et la configuration peuvent être effectuées via différentes interfaces :

- Clavier/affichage intégré : La plupart des variateurs disposent d'un clavier local et d'un petit écran LCD pour la saisie et la surveillance des paramètres de base. Ceci est pratique pour mettre en service des entraînements individuels ou effectuer des réglages mineurs.

- Interfaces Homme Machine (IHM) : Pour les systèmes plus complexes, un panneau IHM dédié peut fournir une interface graphique pour définir les paramètres, surveiller l'état et dépanner.

- Logiciel sur PC : Les fabricants proposent des outils logiciels sophistiqués qui se connectent au lecteur via des ports USB, Ethernet ou série. Ces outils proposent :

- Interface graphique : Navigation et gestion des paramètres plus faciles.

- Téléchargement/téléchargement de paramètres : Enregistrer les configurations et les copier sur plusieurs lecteurs.

- Enregistrement des tendances : Enregistrement des données opérationnelles au fil du temps pour analyse.

- Outils de diagnostic : Capacités avancées de dépannage.

- Sorciers : Procédures de configuration guidées pour les applications courantes.

Une programmation et une configuration appropriées garantissent que le variateur CA fonctionne comme prévu, offre une efficacité optimale et s'intègre de manière transparente dans l'architecture d'automatisation globale. C’est une étape cruciale qui impacte directement le succès de la candidature.

7.Installation et câblage

Une installation et un câblage appropriés sont primordiaux pour le fonctionnement sûr, fiable et efficace d'un variateur CA et du moteur qu'il contrôle. Négliger les meilleures pratiques à ce stade peut entraîner une panne du variateur, des dommages au moteur, des problèmes d'interférences électromagnétiques (EMI) et même des risques de sécurité importants. Il est fortement recommandé que l'installation soit effectuée par un personnel qualifié connaissant les codes électriques et les normes de sécurité.

Précautions de sécurité

Avant de commencer tout travail sur un variateur de fréquence ou ses circuits associés, la sécurité doit être la priorité absolue.

- Mise hors tension et verrouillage/étiquetage : Assurez-vous toujours que toutes les sources d'alimentation du variateur, du moteur et des circuits de commande sont complètement déconnectées et vérifiées hors tension à l'aide des procédures de verrouillage/étiquetage appropriées. Cela évite une remise sous tension accidentelle pendant le travail.

- Attendez la décharge du bus CC : Même après avoir coupé l'alimentation, les condensateurs du bus CC à l'intérieur du variateur conservent une charge dangereuse pendant plusieurs minutes (voire plus longtemps pour les variateurs plus gros). Attendez toujours le temps de décharge spécifié (consultez le manuel du variateur) ou vérifiez l'absence de tension sur les bornes du bus CC à l'aide d'un multimètre approprié avant de toucher les composants internes.

- Équipement de protection individuelle (EPI) : Portez un EPI approprié, y compris des lunettes de sécurité, des vêtements résistants aux arcs (si des risques d'arc électrique sont présents) et des gants isolés.

- Suivez les instructions du fabricant : Reportez-vous toujours au manuel d'installation spécifique fourni par le fabricant du variateur de fréquence. Ces manuels contiennent des informations essentielles concernant les dégagements, le montage, les pratiques de câblage et les avertissements de sécurité propres à ce modèle de variateur.

- Respectez les codes électriques : Tout le câblage et l'installation doivent être conformes aux codes et réglementations électriques locaux, nationaux et internationaux (par exemple, NEC aux États-Unis, normes CEI en Europe).

Mise à la terre appropriée

Une mise à la terre efficace est peut-être l’aspect le plus important de l’installation d’un variateur CA, tant en termes de sécurité que de performances.

- Mise à la terre de sécurité (terre de protection) : Le drive's chassis and the motor frame must be properly connected to a low-impedance earth ground. This protects personnel from electric shock in case of an insulation fault. Use appropriately sized ground conductors as specified by codes and the drive manual.

- Mise à la terre haute fréquence : En raison de la commutation haute fréquence (PWM) des variateurs CA, des courants haute fréquence peuvent circuler à travers les chemins de terre. L'utilisation de câbles moteur blindés avec une bonne terminaison à 360 degrés du blindage vers la borne de terre du variateur et la borne de terre du moteur est essentielle. Cela permet de contenir les interférences électromagnétiques et d'éloigner les courants de mode commun des équipements et du personnel sensibles.

- Mise à la terre dédiée : Il est souvent recommandé d'avoir des conducteurs de terre dédiés au variateur, séparés des autres circuits de commande sensibles, afin de minimiser le couplage de bruit.

Câblage d'entrée et de sortie

Le power connections to and from the AC drive require careful attention to conductor sizing, insulation, and routing.

- Puissance d'entrée (côté ligne) :

- Connectez l'alimentation CA entrante aux bornes d'entrée du variateur (L1/R, L2/S, L3/T).

- Assurez-vous du dimensionnement approprié des câbles en fonction du courant nominal d'entrée du variateur et de la longueur du câble, en respectant les limites de chute de tension.

- Installez une protection appropriée contre les surintensités (fusibles ou disjoncteurs) en amont du variateur, comme recommandé par le fabricant et les codes locaux.

- Envisagez des selfs de ligne ou des transformateurs d'isolement si la qualité de l'énergie entrante est mauvaise ou si le variateur a besoin d'être protégé contre les perturbations de ligne.

- Puissance de sortie (côté moteur) :

- Connectez les bornes de sortie du variateur (U, V, W) directement aux bornes du moteur.

- Surtout, n'installez PAS de contacteurs ou de disjoncteurs entre la sortie du variateur et le moteur, à moins qu'ils ne soient spécifiquement conçus pour une sortie à fréquence variable. Cela pourrait endommager le lecteur.

- Utiliser Câbles moteur homologués VFD (blindé, faible capacité) pour des distances supérieures à quelques mètres. Ces câbles sont conçus pour résister aux pics de tension haute fréquence (dV/dt) générés par la sortie PWM et minimiser les ondes réfléchies et les EMI.

- Assurez-vous que la taille des fils est adaptée au courant à pleine charge du moteur.

Câblage du moteur

Une connexion correcte des enroulements du moteur est essentielle pour une rotation et des performances correctes.

- Type de connexion moteur : Assurez-vous que le moteur est connecté à la tension correcte (étoile/étoile ou triangle) conformément à la plaque signalétique et à la tension de sortie du variateur. Un moteur de 400 V peut être connecté en triangle sur une alimentation de 400 V ou en étoile sur une alimentation de 690 V, par exemple. Des connexions mal adaptées peuvent entraîner une surchauffe ou des performances insuffisantes du moteur.

- Rotation : Vérifiez le sens de rotation du moteur. En cas d'erreur, échangez simplement deux des trois phases de sortie (U, V, W) du variateur au moteur.

- Câblage de l'encodeur/rétroaction (le cas échéant) : Si vous utilisez un mode de contrôle en boucle fermée (par exemple, pour un contrôle précis de la vitesse ou de la position), connectez les câbles de retour de l'encodeur du moteur ou du résolveur aux bornes de commande du variateur conformément aux instructions du fabricant. Ces câbles sont généralement blindés et nécessitent un acheminement minutieux pour éviter le bruit.

Gérer les interférences électromagnétiques (EMI)

Les variateurs CA, en raison de leur commutation haute fréquence, peuvent générer d'importantes interférences électromagnétiques, susceptibles de perturber les équipements électroniques sensibles à proximité. L'atténuation des interférences électromagnétiques est un aspect clé d'une bonne installation.

- Câbles blindés : Comme mentionné, utilisez des câbles moteur blindés (câblage de sortie) et des câbles de commande/retour blindés. Assurez-vous que les blindages sont correctement terminés aux deux extrémités (terminaison à 360 degrés vers la masse du variateur et la masse du moteur/capteur).

- Séparation du câblage :

- Acheminez les câbles d’alimentation (entrée et sortie) séparément des câbles de commande et de communication. Maintenez une distance de séparation minimale (par exemple, 20 à 30 cm ou plus).

- Évitez de faire passer les câbles d’alimentation et de commande en parallèle dans le même conduit ou chemin de câbles. Si vous traversez, faites-le à un angle de 90 degrés.

- Noyaux de ferrite : Dans certains cas, des noyaux de ferrite peuvent être fixés autour des câbles de sortie du moteur ou des câbles de commande pour aider à atténuer le bruit haute fréquence.

- Réactances de ligne/filtres EMI : Les selfs de ligne d'entrée peuvent réduire la distorsion harmonique sur la ligne d'alimentation d'entrée et aider à filtrer certains EMI. Des filtres EMI dédiés (intégrés au variateur ou externes) peuvent réduire davantage les émissions conduites et rayonnées.

- Boîtier approprié : Montez le lecteur dans un boîtier métallique correctement mis à la terre. Assurer un bon contact électrique entre toutes les surfaces métalliques du boîtier.

Le respect de ces directives d'installation et de câblage garantit que le variateur CA fonctionne de manière sûre et fiable et offre des performances optimales tout en minimisant les problèmes potentiels liés à la qualité de l'alimentation et à la compatibilité électromagnétique.

8.Maintenance et dépannage

Même avec une sélection et une installation appropriées, les variateurs de fréquence, comme tout équipement électronique, nécessitent un entretien régulier et un dépannage occasionnel pour garantir leur fiabilité à long terme et leurs performances optimales. Une maintenance proactive peut éviter des temps d'arrêt coûteux, tandis qu'un dépannage systématique permet d'identifier et de résoudre rapidement les problèmes lorsqu'ils surviennent.

Inspection et nettoyage réguliers

Un programme cohérent d’inspection visuelle et de nettoyage est fondamental pour la longévité du variateur AC.

- Inspection visuelle :

- Externe : Vérifiez l'accumulation de poussière et de saleté, en particulier autour des ailettes de refroidissement et des bouches d'aération. Recherchez des signes de surchauffe tels qu'un câblage ou des composants décolorés, des odeurs de brûlé ou du plastique déformé.

- Interne (lorsqu'il est hors tension en toute sécurité) : Inspectez les condensateurs pour déceler tout renflement ou fuite (signes de défaillance). Vérifiez les connexions desserrées, la corrosion sur les bornes ou le câblage endommagé. Recherchez la pénétration d’insectes ou de rongeurs.

- Nettoyage :

- Dépoussiérage : La poussière et la saleté agissent comme une isolation thermique, entravant la dissipation de la chaleur et provoquant potentiellement une surchauffe. Utilisez de l'air comprimé sec, propre et basse pression (sans huile) pour éliminer la poussière des dissipateurs thermiques, des ventilateurs de refroidissement et des composants internes. Évitez de diriger l’air directement vers les circuits imprimés, car cela pourrait endommager les composants sensibles.

- Fans : Inspectez les ventilateurs de refroidissement pour déceler un fonctionnement correct, un bruit excessif ou des dommages physiques. Nettoyez les pales du ventilateur et assurez-vous que les passages d’air ne sont pas obstrués. Remplacez rapidement les ventilateurs bruyants ou défaillants.

- Filtres : Si le boîtier ou le lecteur est équipé de filtres à air, nettoyez-les ou remplacez-les régulièrement conformément aux recommandations du fabricant. Les filtres obstrués limitent considérablement le flux d’air.

- Contrôles environnementaux : Vérifiez que la température ambiante, l'humidité et la ventilation à l'intérieur du boîtier du lecteur se situent dans les limites spécifiées par le fabricant. Assurez-vous que les portes de l’enceinte sont correctement scellées.

Vérification des niveaux de tension et de courant

La surveillance régulière des paramètres électriques fournit des informations sur l'état de santé et de fonctionnement du variateur.

- Tension d'entrée : Vérifiez que la tension de ligne CA entrante est stable et dans les limites de tolérance spécifiées du variateur. Les fluctuations peuvent provoquer des déplacements intempestifs ou des dommages.

- Tension et fréquence de sortie : Surveillez la tension et la fréquence de sortie du variateur à différentes vitesses de moteur. Cela confirme que le variateur fournit la puissance attendue au moteur.

- Courant du moteur : Comparez le courant réel du moteur à l'ampérage à pleine charge (FLA) du moteur et au courant de sortie nominal du variateur.

- Un courant excessif peut indiquer un moteur surchargé, un problème mécanique avec l'équipement entraîné ou un défaut au sein du moteur ou du variateur.

- Des courants déséquilibrés entre les phases peuvent indiquer des problèmes d'enroulement du moteur ou des problèmes de composants de puissance de sortie au sein du variateur.

- Tension du bus CC : Surveillez la tension du bus CC (si accessible via l'écran ou le logiciel du variateur). Des lectures anormales peuvent indiquer des problèmes avec le redresseur, les condensateurs du circuit intermédiaire ou le freinage par récupération.

- Distorsion Harmonique : Bien que ce soit plus avancé, envisagez de vérifier périodiquement la distorsion harmonique sur la ligne d'alimentation d'entrée, en particulier dans les installations comportant plusieurs variateurs. Des harmoniques excessives peuvent avoir un impact sur d’autres équipements sur la même ligne.

Entretien des roulements (moteur)

Bien qu'il ne fasse pas strictement partie de l'entretien du variateur, un bon entretien des roulements du moteur a un impact direct sur la santé globale du système d'entraînement.

- Lubrification : Suivez les directives du fabricant du moteur concernant les programmes de lubrification des roulements et le type de graisse. Un surgraissage ou un sous-graissage peut entraîner une défaillance prématurée des roulements.

- Analyse des vibrations : Pour les applications critiques, une analyse périodique des vibrations peut détecter les premiers signes d’usure ou de désalignement des roulements, permettant ainsi un remplacement proactif avant une panne catastrophique.

- Contrôle du bruit : Écoutez les bruits inhabituels du moteur, qui indiquent souvent des problèmes de roulements.

Dépannage des problèmes courants

Lorsqu’un défaut survient, une approche systématique est essentielle pour un dépannage efficace. La plupart des lecteurs affichent des codes ou des messages de diagnostic sur leur écran.

- "Pas d'affichage" / Pas d'alimentation :

- Vérifiez l'alimentation électrique entrante (disjoncteurs, fusibles, tension).

- Vérifiez l’alimentation de contrôle si elle est séparée.

- Vérifiez les dommages internes (par exemple, des fusibles grillés dans le variateur).

- "Déclenchement par surintensité" :

- Cause : Moteur surchargé, blocage mécanique, court-circuit dans le moteur ou les câbles, accélération/décélération rapide, réglage incorrect du variateur.

- Action : Vérifiez la charge du moteur, inspectez l'équipement entraîné, vérifiez l'isolation du moteur, augmentez les temps d'accélération/décélération, vérifiez les paramètres du moteur.

- "Déclenchement de surtension" :

- Cause : Charge à inertie élevée décélérant trop rapidement (la tension de régénération dépasse la limite du bus CC), tension de ligne d'entrée excessive.

- Action : Augmentez le temps de décélération, installez une résistance de freinage dynamique (si nécessaire), vérifiez la tension de ligne d'entrée, envisagez une inductance de ligne.

- "Déclenchement sous-tension" :

- Cause : Affaissement de l’alimentation d’entrée, perte de puissance momentanée.

- Action : Vérifiez la tension de la ligne d’entrée, vérifiez la qualité de l’alimentation.

- « Déclenchement en cas de surcharge du moteur » / « Déclenchement thermique » :

- Cause : Moteur fonctionnant en permanence au-dessus de son courant nominal, refroidissement inadéquat du moteur, paramètres moteur incorrects.

- Action : Réduisez la charge, vérifiez le ventilateur du moteur, assurez la ventilation du moteur, vérifiez les paramètres FLA du moteur dans le variateur.

- "Déclenchement défaut à la terre" :

- Cause : Rupture d'isolation dans les enroulements ou câbles du moteur, humidité.

- Action : Moteur et câbles Megger (test d'isolation).

- « Défaut du ventilateur du lecteur » :

- Cause : Panne du ventilateur de refroidissement, flux d’air bloqué.

- Action : Nettoyez ou remplacez le ventilateur, éliminez les obstructions.

- Le moteur ne tourne pas/pas de sortie :

- Cause : Câblage incorrect, problème de signal de commande (démarrage/arrêt non engagé), référence de fréquence manquante, variateur en état « défaut ».

- Action : Vérifiez tout le câblage, vérifiez les entrées de commande, recherchez les codes d'erreur actifs.

9. Fonctionnalités et technologies avancées

Alors que la fonctionnalité de base d'un variateur CA implique de faire varier la fréquence et la tension pour contrôler un moteur, les variateurs modernes intègrent une multitude de fonctionnalités et de technologies avancées qui améliorent leurs performances, leur efficacité et leurs capacités d'intégration. Ces innovations permettent un contrôle plus sophistiqué, de plus grandes économies d'énergie et une communication transparente au sein de systèmes industriels complexes.

Freinage régénératif

Les variateurs CA traditionnels dissipent l'énergie excédentaire générée lors de la décélération des charges à forte inertie sous forme de chaleur dans les résistances de freinage externes (freinage dynamique). Le freinage régénératif offre une alternative bien plus économe en énergie.

- Comment ça marche : Au lieu de convertir l'énergie cinétique du moteur en chaleur, les entraînements régénératifs (utilisant souvent un redresseur « Active Front End ») reconvertissent cette énergie en énergie électrique et l'injectent directement dans le réseau d'alimentation CA principal. Le moteur agit effectivement comme un générateur pendant la décélération.

- Avantages :

- Économies d'énergie importantes : En particulier dans les applications avec des démarrages/arrêts fréquents ou des charges à forte inertie (par exemple, centrifugeuses, grands ventilateurs, ascenseurs, grues), le freinage par récupération réduit considérablement la consommation d'énergie.

- Chaleur réduite : Élimine le besoin de résistances de freinage encombrantes et génératrices de chaleur, simplifiant ainsi la gestion thermique.

- Facteur de puissance plus élevé : Les disques frontaux actifs offrent généralement un facteur de puissance unitaire, réduisant ainsi la puissance réactive tirée du réseau.

- Harmoniques réduites : Les frontaux actifs réduisent également considérablement la distorsion harmonique réinjectée dans l’alimentation.

Contrôle vectoriel sans capteur

Bien que le contrôle V/Hz de base soit adéquat pour de nombreuses applications, il peut avoir des difficultés avec un contrôle précis du couple et des performances à basse vitesse. Le contrôle vectoriel sans capteur (SVC), également connu sous le nom de contrôle vectoriel en boucle ouverte, offre une amélioration significative sans avoir recours à un encodeur moteur physique.

- Comment ça marche : SVC utilise des modèles mathématiques sophistiqués du moteur et des mesures en temps réel du courant et de la tension du moteur pour estimer le flux et la vitesse du rotor du moteur. En contrôlant indépendamment le flux magnétique et les composants de courant produisant le couple (de la même manière que le contrôle d'un moteur à courant continu), il permet une régulation précise du couple et de la vitesse.

- Avantages :

- Contrôle de couple amélioré : Meilleur couple de démarrage et contrôle du couple plus stable sur une plage de vitesse plus large, en particulier à basse vitesse.

- Régulation de vitesse améliorée : Maintien de la vitesse plus précis dans des conditions de charge variables par rapport à V/Hz.

- Élimine l'encodeur : Réduit la complexité du câblage, les coûts et les points de défaillance potentiels associés aux encodeurs montés sur moteur.

- Convient pour : Convoyeurs, mélangeurs, extrudeuses et autres applications nécessitant de meilleures performances que V/Hz mais sans les exigences de précision les plus élevées.

Contrôle direct du couple (DTC)

Le contrôle direct du couple (DTC) est une méthode de contrôle exclusive très avancée, principalement associée aux variateurs ABB. Cela représente un changement significatif par rapport au PWM traditionnel et au contrôle vectoriel.

- Comment ça marche : Le DTC contrôle directement le flux magnétique et le couple électromagnétique du moteur en sélectionnant les états de commutation optimaux de l'onduleur en fonction des erreurs de flux et de couple en temps réel. Il contourne le besoin de modulateurs PWM et de régulateurs de courant traditionnels.

- Avantages :

- Réponse extrêmement rapide : Fournit une réponse de couple et de flux exceptionnellement rapide, conduisant à des performances très dynamiques.

- Haute précision : Permet d'obtenir un contrôle précis de la vitesse et du couple, souvent sans avoir recours à un encodeur, ce qui le rend adapté aux applications exigeantes.

- Robustesse : Moins sensible aux variations des paramètres du moteur et aux fluctuations de tension.

- Convient pour : Applications hautes performances telles que les machines à papier, les éoliennes, les commandes de palans et de grues et la propulsion marine.

Protocoles de communication avancés

Au-delà de la communication série de base (comme Modbus RTU), les variateurs de fréquence modernes prennent en charge un large éventail de protocoles Ethernet industriels et de bus de terrain avancés, permettant une intégration transparente dans des architectures d'automatisation complexes.

- Ethernet industriel :

- Ethernet/IP : Largement utilisé dans les systèmes Rockwell Automation.

- Profinet : Populaire dans les environnements Siemens.

- EtherCAT : Connu pour sa vitesse élevée et son déterminisme, souvent utilisé dans le contrôle de mouvement.

- Modbus TCP/IP : Un protocole Ethernet ouvert et largement adopté.

- Bus de terrain :

- PROFIbus : Un bus de terrain mature et robuste, toujours largement utilisé.

- AppareilNet : Un autre bus de terrain établi pour le contrôle discret.

- CANopen : Commun dans les systèmes embarqués et certaines machines.

- Avantages :

- Intégration transparente : Connexion facile aux automates, IHM, systèmes SCADA et autres appareils d'usine.

- Surveillance et contrôle à distance : Permet le réglage à distance des paramètres, la surveillance de l'état en temps réel et le diagnostic des pannes à partir d'une salle de contrôle centrale.

- Échange de données : Facilite l’échange de données opérationnelles riches, en prenant en charge les stratégies d’analyse et de maintenance prédictive.

- Diagnostics améliorés : Rapports de défauts plus rapides et plus détaillés.

Fonctionnalité API intégrée

De nombreux variateurs CA modernes sont désormais dotés de capacités intégrées de contrôleur logique programmable (PLC), souvent appelées « API logiciel » ou « intelligence basée sur le variateur ».

- Comment ça marche : Un petit moteur logique programmable est intégré aux circuits de commande du variateur. Les utilisateurs peuvent programmer des séquences logiques simples, des fonctions de synchronisation et des opérations conditionnelles directement dans le variateur, souvent à l'aide de langages de programmation d'API standard (par exemple, logique à relais, diagrammes de blocs fonctionnels).

- Avantages :

- Composants externes réduits : Pour les applications simples, il peut éliminer le besoin d’un petit automate externe séparé, ce qui permet d’économiser des coûts et de l’espace sur le panneau.

- Réponse plus rapide : La logique exécutée directement dans le variateur peut avoir des temps de réponse plus rapides car elle évite les retards de communication.

- Contrôle distribué : Permet des architectures de contrôle plus distribuées, où l'intelligence est répartie dans tout le système.

- Autonomie améliorée : Le drive can perform basic control tasks independently, even if the main PLC communication is temporarily interrupted.

- Exemples d'applications : Étage simple de la pompe, contrôle du ventilateur en fonction de la température, séquencement de base pour une petite section de convoyeur.

Lese advanced features collectively push the boundaries of what AC drives can achieve, transforming them from simple speed controllers into intelligent, networked, and energy-efficient building blocks of modern industrial automation.

10. Considérations de sécurité

Travailler avec des variateurs CA implique des tensions élevées, des courants importants et des machines en mouvement, présentant divers risques électriques et mécaniques. Par conséquent, le respect rigoureux des protocoles et normes de sécurité n’est pas simplement une recommandation mais un impératif crucial. Donner la priorité à la sécurité protège le personnel, évite les dommages aux équipements et garantit le respect des exigences réglementaires.

Normes de sécurité électrique

Le respect des normes de sécurité électrique pertinentes est la base du fonctionnement sûr du variateur AC. Ces normes dictent les procédures d'installation, de câblage, de mise à la terre et de fonctionnement appropriées.

- Codes nationaux et internationaux :

- NEC (Code national de l'électricité - NFPA 70) : En Amérique du Nord, le NEC fournit des lignes directrices pour les installations électriques sûres, y compris celles impliquant la commande de moteurs et les entraînements.

- Normes CEI (Commission électrotechnique internationale) : À l’échelle mondiale, diverses normes CEI sont cruciales. Par exemple, la série CEI 61800 couvre spécifiquement les systèmes d'entraînement électrique à vitesse variable.

- Réglementations locales : Vérifiez et respectez toujours les codes électriques locaux spécifiques et les réglementations nationales aux Pays-Bas, ou partout où se trouve l'installation.

- Recommandations du fabricant : Consultez et suivez toujours strictement les consignes de sécurité et les instructions d'installation fournies dans le manuel du variateur AC. Ceux-ci incluent souvent des avertissements spécifiques, des autorisations et des exigences de câblage propres à l'appareil.

- Personnel Qualifié : Seul un personnel formé, qualifié et autorisé doit installer, mettre en service, entretenir ou dépanner les variateurs CA. Ces personnes doivent posséder une compréhension approfondie des risques électriques, des procédures de verrouillage/étiquetage et des normes de sécurité pertinentes.

Protection contre les arcs électriques

L'arc électrique est un phénomène électrique dangereux qui peut se produire lorsqu'un courant électrique quitte son chemin prévu et se déplace dans l'air vers un autre conducteur ou vers la terre. Cela peut entraîner une libération soudaine d’énormes énergie thermique, lumière et pression, entraînant de graves brûlures, des blessures ou la mort. Les variateurs CA, avec leurs tensions élevées et leur potentiel de pannes, peuvent être des sources de risques d'arc électrique.

- Évaluation des risques d’arc électrique : Effectuer une évaluation des risques d'arc électrique pour identifier les dangers potentiels, déterminer les niveaux d'énergie incidents et établir des pratiques de travail sûres et des exigences en matière d'EPI.

- Étiquettes d'avertissement : Assurez-vous que l'équipement est correctement étiqueté avec des panneaux d'avertissement d'arc électrique indiquant le niveau de danger et l'EPI requis.

- EPI résistant aux arcs : Le personnel travaillant sur ou à proximité d'équipements électriques sous tension, y compris les variateurs de fréquence, doit porter un équipement de protection individuelle approprié contre les arcs (AR), tel que déterminé par l'évaluation des risques.

- Travail hors tension : Dans la mesure du possible, mettez l'appareil hors tension et vérifiez qu'il n'y a aucune énergie avant d'effectuer tout travail. Si des travaux doivent être effectués sur un équipement sous tension, suivez les permis et procédures de travail sous tension stricts.

Systèmes d'arrêt d'urgence

Des systèmes d'arrêt d'urgence (E-stop) robustes et facilement accessibles sont essentiels pour arrêter rapidement le moteur et le variateur dans des situations dangereuses.

- Conception et mise en œuvre : Les circuits d'arrêt d'urgence doivent être conçus comme des fonctions de contrôle liées à la sécurité, nécessitant souvent des composants et une surveillance redondants pour garantir la fiabilité (par exemple, conformes à la norme ISO 13849 pour la sécurité des machines ou à la CEI 62061).

- Arrêts d'urgence câblés : Les boutons d'arrêt d'urgence doivent généralement être câblés pour interrompre directement l'alimentation de commande du variateur ou utiliser une entrée de sécurité dédiée, contournant la logique logicielle pour garantir un arrêt immédiat et fiable.

- Déconnexion immédiate : Un arrêt d'urgence doit couper l'alimentation du moteur et empêcher tout mouvement ultérieur.

- Emplacement et accessibilité : Les boutons d'arrêt d'urgence doivent être clairement marqués, facilement identifiables et stratégiquement situés à portée des opérateurs et du personnel dans les zones où des machines sont présentes.

Procédures de verrouillage/étiquetage

Le verrouillage/étiquetage (LOTO) est une procédure de sécurité obligatoire utilisée pour garantir que les machines dangereuses sont correctement arrêtées et ne peuvent pas être redémarrées avant la fin des travaux de maintenance ou d'entretien.

- Objectif : Empêche la remise sous tension accidentelle ou non autorisée de l'équipement pendant l'entretien ou la maintenance.

- Procédure :

- Préparation : Informez les employés concernés.

- Arrêt : Éteignez la machine ou l'équipement.

- Isolement : Débranchez toutes les sources d'énergie (électriques, hydrauliques, pneumatiques, etc.). Pour les variateurs CA, cela signifie débrancher l’alimentation principale.

- Application de verrouillage/étiquetage : Appliquez des verrous et des étiquettes à tous les dispositifs d'isolation énergétique. L'étiquette indique qui a verrouillé l'appareil et pourquoi.

- Libération d’énergie stockée : Libérez ou retenez en toute sécurité toute énergie stockée. Pour les variateurs CA, cela signifie spécifiquement vérifier que les condensateurs du bus CC se sont déchargés jusqu'à un niveau de tension sûr.

- Vérification : Essayez d'actionner les commandes pour confirmer que la machine ne démarre pas. Vérifiez l’absence de tension au point de travail.

- Formation : Tout le personnel impliqué dans les procédures LOTO doit être correctement formé et autorisé.

En mettant en œuvre avec diligence ces considérations de sécurité, les risques associés au fonctionnement du variateur AC peuvent être considérablement minimisés, favorisant ainsi un environnement de travail plus sûr et garantissant la longévité du personnel et de l'équipement.

11. Tendances futures de la technologie des variateurs AC

Le evolution of AC drive technology is continuous, driven by advancements in power electronics, digital processing, and connectivity. As industries push for greater efficiency, intelligence, and integration, AC drives are transforming from isolated motor controllers into highly sophisticated, networked components of advanced automation ecosystems. Several key trends are shaping the future of AC drive technology.

Intégration accrue avec l'IoT (Internet des objets)

Le proliferation of the Industrial Internet of Things (IIoT) is profoundly impacting AC drives, enabling them to become more connected and data-rich.

- Connectivité intégrée : Les futurs disques comporteront de plus en plus de ports Ethernet intégrés et prendront en charge divers protocoles IIoT (par exemple, OPC UA, MQTT) directement dès la sortie de la boîte, simplifiant ainsi l'intégration dans des systèmes d'entreprise et cloud plus larges.

- Capacités informatiques de pointe : Les disques deviennent plus « intelligents » à la périphérie, capables de traiter les données localement plutôt que d'envoyer toutes les données brutes vers le cloud. Cela permet une prise de décision plus rapide, une latence réduite et des besoins en bande passante moindres pour les analyses de base.

- Surveillance et contrôle à distance : La connectivité améliorée facilite la surveillance à distance des performances du variateur et du moteur, permettant le dépannage hors site, le réglage des paramètres et l'optimisation opérationnelle. Ceci est particulièrement utile pour les actifs ou les installations distribués.

- Analyse et visualisation des données : Les disques contribueront aux pools de Big Data, en fournissant des informations aux plates-formes analytiques pour l'évolution des performances, l'analyse de la consommation d'énergie et l'optimisation des processus.

Disques intelligents avec maintenance prédictive

Tirant parti des capacités de l'IIoT, les variateurs de fréquence évoluent pour devenir des participants proactifs dans les stratégies de maintenance prédictive, passant des réparations réactives aux interventions anticipatives.

- Capteurs intégrés : Les futurs variateurs pourront intégrer des capteurs internes plus sophistiqués ou s'intégrer de manière transparente à des capteurs externes (par exemple, vibration, température, acoustique) sur le moteur et l'équipement entraîné.

- Surveillance de l'état : Les variateurs collecteront et analyseront des données en temps réel telles que l'analyse de la signature du courant moteur (MCSA), les modèles de vibration, les températures des enroulements et les températures des roulements.

- Détection d'anomalies : Des algorithmes intégrés et des capacités d'apprentissage automatique analyseront ces données pour détecter des anomalies subtiles ou des écarts par rapport aux modèles de fonctionnement normaux qui indiquent une panne imminente de l'équipement.

- Alertes et diagnostics : Lorsqu'une anomalie est détectée, le variateur peut générer des alertes automatisées au personnel de maintenance, fournir des informations de diagnostic détaillées et même suggérer des actions correctives, minimisant ainsi les temps d'arrêt imprévus et optimisant les calendriers de maintenance.

- Jumeaux numériques : Les données des disques intelligents alimenteront les modèles de jumeaux numériques des actifs, permettant de simuler diverses conditions de fonctionnement et de prédire la durée de vie utile restante.

Efficacité énergétique améliorée

Même si les variateurs AC actuels sont déjà très efficaces, la recherche et le développement en cours continuent de repousser les limites de l'optimisation énergétique.

- Semi-conducteurs à large bande interdite : Le increasing adoption of new semiconductor materials like Silicon Carbide (SiC) and Gallium Nitride (GaN) will lead to drives with even lower switching losses, higher power densities, and greater efficiency. These materials allow for higher switching frequencies and operate at higher temperatures.

- Algorithmes de contrôle avancés : Le perfectionnement continu des algorithmes de contrôle des moteurs (par exemple, de nouveaux progrès dans l'estimation du flux, le contrôle adaptatif) permettra d'extraire encore plus d'efficacité des moteurs à différentes charges et vitesses.

- Solutions intégrées de qualité de l'énergie : Les futurs variateurs pourraient intégrer de manière plus transparente des capacités de filtrage actif des harmoniques et de correction du facteur de puissance, améliorant ainsi la qualité globale de l’énergie des installations industrielles.

- Compatibilité du réseau CC : À mesure que les industries envisagent de s'orienter vers des micro-réseaux CC, les variateurs dotés de capacités d'entrée CC natives deviendront plus répandus, éliminant ainsi les pertes de conversion AC-DC au point de connexion.

Capacités de communication sans fil

Réduire le recours aux connexions filaires pour le contrôle et l’acquisition de données améliorera la flexibilité et simplifiera l’installation.